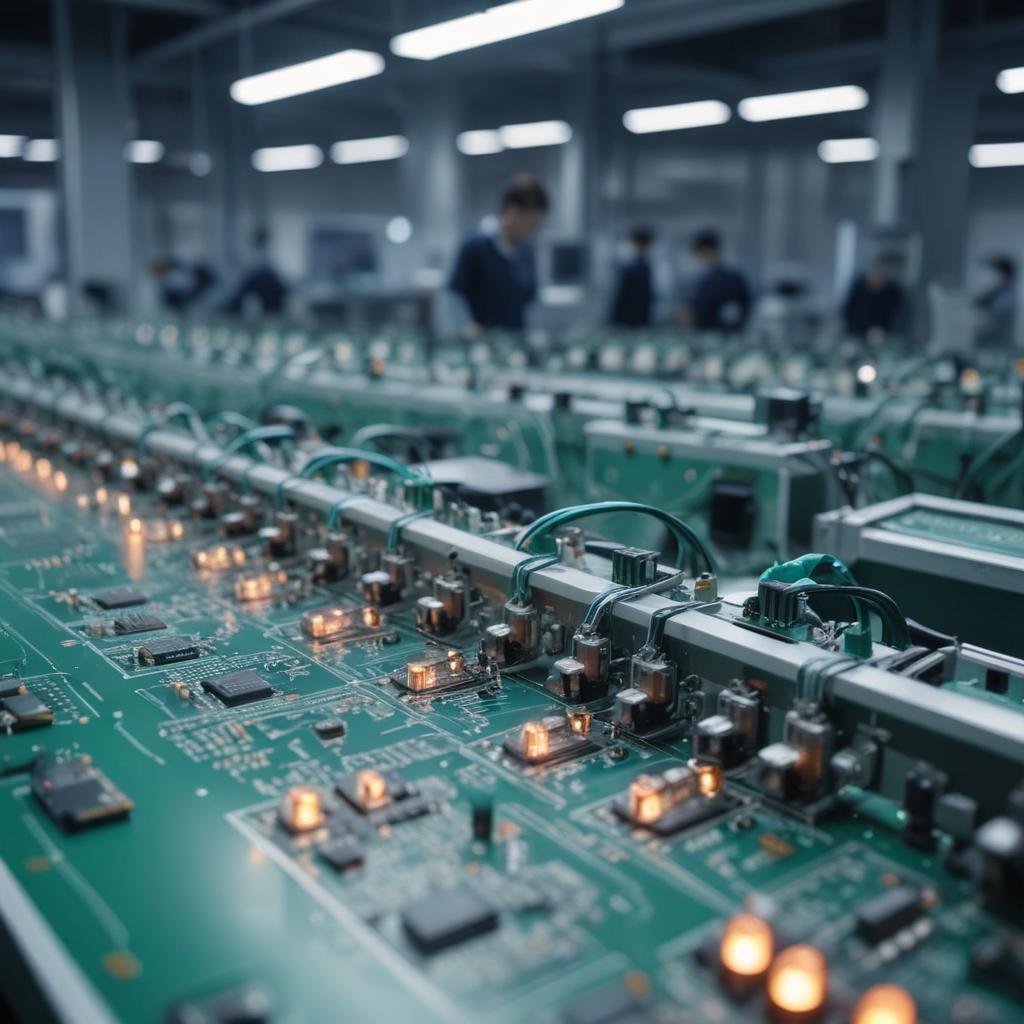

Монтаж печатных плат представляет собой комплекс технологических процессов по размещению и соединению электронных компонентов с носителем информации. В современных сборках важны точность установки, сохранность контактных площадок и надёжность пайки. Рассматриваются вопросы подготовки поверхностей, проверки компонентов, последовательности операций и организации рабочих зон в рамках производственных линий.

Детальные обзоры и рекомендации по процессу монтажа освещаются в отраслевой литературе и стандартах. Более полные сведения доступны по ссылке https://xelectronics.ru/uslugi/montazh-pechatnyh-plat/.

Общие принципы монтажа печатных плат

Подготовка компонентов и площадок

Ключевые параметры подготовки включают проверку маркировки, соответствия спецификации и состояния упаковки. Правильная идентификация снижает риск выбора неподходящего элемента. Площадка платы очищается от загрязнений, обезжиривается и подвергается предварительной инспекции геометрии контактных площадок, чтобы обеспечить надёжное сцепление и качество паяных соединений. Тестирование компонентов на соответствие номиналам и проверка условий упаковки на влажность и срок годности позволяют снизить риск брака на ранних стадиях. При подготовке площадок особенно контролируют чистоту, геометрию и риск воздействия загрязняющих веществ, что влияет на повторяемость сборки.

- Проверка соответствия размерной линейки и посадочных мест.

- Оценка состояния защитных слоёв и чистоты поверхности.

Технологии пайки и монтажа

Существуют различия между поверхностным монтажом и монтажом в отверстия. Для SMD применяются автоматизированные линии, нанесение припоя осуществляется различными методами, включая технологии без перегрева, направленные на точное размещение компонентов. Для через отверстия применяется пайка в волне или ретрон. Важна последовательность операций и контроль времени нагрева, чтобы предотвратить деформацию платы и повреждение элементов. В современных режимах учитывают состав сплава припоя, выбор флюса и параметры охлаждения, что влияет на долговечность соединений. В документируемых процессах фиксируются температуры и временные окна для обеспечения повторяемости.

- Соответствие режимов пайки заданной спецификации.

- Контроль температуры и времени нагрева.

Контроль качества на разных этапах

Визуальный осмотр

После монтажа выполняется визуальная инспекция для выявления дефектов, таких как холодная пайка, мостики между контактами, смещение элементов или загрязнения. Инструменты включают лупы, микроскопы и камеры, а также регистры дефектов для последующего анализа. При осмотре оценивают ровность нанесения припоя, отсутствие расслоения слоёв и соответствие компоновки чертежам. Регистрация замечаний и их последующее устранение на следующих этапах снижают вероятность повторных дефектов.

- Проверка соответствия расположения компонентов чертежам.

- Документация замечаний и их устранение на следующем этапе.

Электрические тесты

Проводят тестирование на целостность цепей и функциональность узлов. Выполнение тестов может включать измерение сопротивлений, проверку целостности изоляции и функциональные тесты при рабочих режимах. Результаты регистрируются для анализа и отслеживания динамики качества. В ходе тестирования отслеживают корректность сигналов, условия нагрузки и соответствие электрической схемы проектной модели. При необходимости применяют диагностические методики для локализации дефектных участков.

- Измерение сопротивления между парными выводами.

- Проверка целостности цепей и соответствие схеме.

Автоматизация и современные подходы

Автоматизированные линии

Автоматизированные линии сборки обеспечивают точность размещения компонентов, повышенную повторяемость операций и более эффективное управление параметрами. В составе таких линий присутствуют модули подачи элементов, позиционные манипуляторы и системы проверки перед пайкой. Наличие регламентов настройки способствует снижению отклонений и сокращению времени переналадки. Современные линии интегрируют диагностику на уровне шага, что позволяет оперативно корректировать параметры процесса и уменьшать расход материалов.

- Системы подачи компонентов с учётом габаритов и веса.

- Точные манипуляторы и приводы для минимизации дефектов.

Системы диагностики и мониторинга

Используются системы сбора данных о процессе сварки, контроле температуры, времени нагрева и дефектах. Информация поступает в централизованную базу, что позволяет проводить анализ по участкам и этапам, а также строить прогноз дефектности и планировать профилактику. Дополнительные инструменты анализа позволяют сравнивать параметры между сменами, выявлять аномалии и формировать рекомендации по настройке оборудования. Модели мониторинга поддерживают прозрачность производственного процесса и позволяют снизить риск повторяющихся дефектов.

- Сбор параметров нагрева и времени выдержки.

- Аналитика данных и выявление трендов качества.

Итоги и перспективы

Сумма факторов

К качеству монтажа печатных плат вносят вклад несколько факторов: точность размещения, чистота поверхности, параметры пайки, качество материалов и организация рабочих процессов. Элементы контроля на каждом этапе помогают снизить вероятность дефектов и обеспечить надёжность сборки. В сочетании с автоматизацией и мониторингом это создаёт устойчивую основу для воспроизводимости качества и управления производственным циклом.

Ближайшие направления развития

Перспективы связаны с увеличением плотности монтажной площади, внедрением более точных датчиков и расширением автоматизации. Применение новых материалов, улучшение теплового менеджмента и развитие методик неразрушающего контроля позволяют повысить стойкость соединений и упростить процесс монтажа в условиях растущих требований к миниатюризации. В работе остаются задачи по оптимизации расхода материалов и сокращению цикла сборки без потери надёжности.